Ungeplante Maschinenstillstände kosten deutsche Unternehmen durchschnittlich 50.000 Euro pro Stunde. Predictive Maintenance durch digitale Zwillinge kann diese Verluste um bis zu 70% reduzieren.

Wir bei Newroom Media zeigen dir, wie Echtzeitdaten und intelligente Vorhersagemodelle deine Wartungskosten senken. Die Technologie macht Ausfälle vorhersagbar und vermeidbar.

Warum kosten ungeplante Ausfälle so viel Geld?

Die versteckten Kosten von Maschinenstillständen

Ungeplante Ausfälle treffen Unternehmen härter als die meisten Manager erwarten. Neben den direkten Kosten von 50.000 Euro pro Stunde entstehen versteckte Zusatzkosten durch Eilbestellungen von Ersatzteilen (oft 300% teurer als Standardbestellungen), Überstunden der Techniker und verpasste Liefertermine. Das Fraunhofer-Institut ermittelte, dass deutsche Industrieunternehmen jährlich 8 Milliarden Euro durch ungeplante Stillstände verlieren. Besonders teuer wird es in der Automobilindustrie, wo eine Stunde Produktionsstillstand bis zu 1,3 Millionen Euro kostet.

Hauptverursacher für teure Ausfälle

Verschleiß verursacht 42% aller ungeplanten Maschinenstillstände, Bedienfehler folgen mit 23% und elektrische Probleme mit 18%. Lager- und Getriebeschäden führen die Liste der teuersten Reparaturen an. Eine VDMA-Studie zeigt: 60% der Ausfälle kündigen sich durch veränderte Vibrationsmuster oder Temperaturschwankungen an. Techniker übersehen diese Warnsignale jedoch oft, weil sie keine systematische Überwachung haben.

Der Dominoeffekt auf Produktivität und Kunden

Ein einziger Maschinenausfall stoppt oft ganze Produktionslinien. Bei Just-in-Time-Fertigung führt bereits eine Stunde Stillstand zu mehrtägigen Verzögerungen in der gesamten Lieferkette. 73% der Kunden wechseln nach zwei verspäteten Lieferungen den Lieferanten (McKinsey-Studie). Die Folgekosten durch Vertragsstrafen und Kundenverlust übersteigen oft die direkten Reparaturkosten um das Dreifache. Hier kommen digitale Zwillinge ins Spiel, die diese Probleme durch präzise Vorhersagen verhindern können. Viele Unternehmen scheuen jedoch die hohen Investitionskosten der Digitalisierung, obwohl sich diese schnell amortisieren.

Wie verhindern Digitale Zwillinge Maschinenausfälle?

Digitale Zwillinge verwandeln deine Wartungsstrategie von reaktiv zu proaktiv. Die Technologie kombiniert Echtzeitdaten von IoT-Sensoren mit physikbasierten Simulationen, um präzise Verschleißvorhersagen zu treffen. Temperatursensoren, Vibrationsmesser und Drucküberwachung liefern kontinuierlich Daten an den digitalen Zwilling, der diese mit historischen Verschleißmustern abgleicht.

Verschleiß wird sichtbar bevor er kritisch wird

Der digitale Zwilling simuliert Materialermüdung in Echtzeit und erkennt Abweichungen 2-4 Wochen vor dem tatsächlichen Ausfall. Die Software analysiert Mikrovibrationen (die für menschliche Sinne nicht wahrnehmbar sind), aber auf beginnende Lagerschäden hinweisen. Kritische Komponenten wie Pumpen, Motoren und Getriebe werden permanent überwacht, wobei der digitale Zwilling aus über 500 Parametern pro Sekunde lernt.

Wartungsfenster werden optimal geplant statt Notfälle abgewartet

Die Restnutzungsdauer-Berechnung ermöglicht präzise Wartungsplanung während geplanter Stillstände. Der digitale Zwilling berechnet für jede Komponente individuelle Wartungsintervalle basierend auf tatsächlicher Belastung (statt starrer Zeitpläne). Hochfrequente Komponenten werden häufiger überwacht, während robuste Teile längere Intervalle erhalten. Diese datenbasierte Herangehensweise reduziert Überinstandhaltung um durchschnittlich 25% und verhindert gleichzeitig 89% der ungeplanten Ausfälle. Konkrete Erfolgsgeschichten aus verschiedenen Branchen zeigen, wie unterschiedlich die Einsparungen ausfallen können.

Welche Unternehmen sparen bereits Millionen durch Digitale Zwillinge?

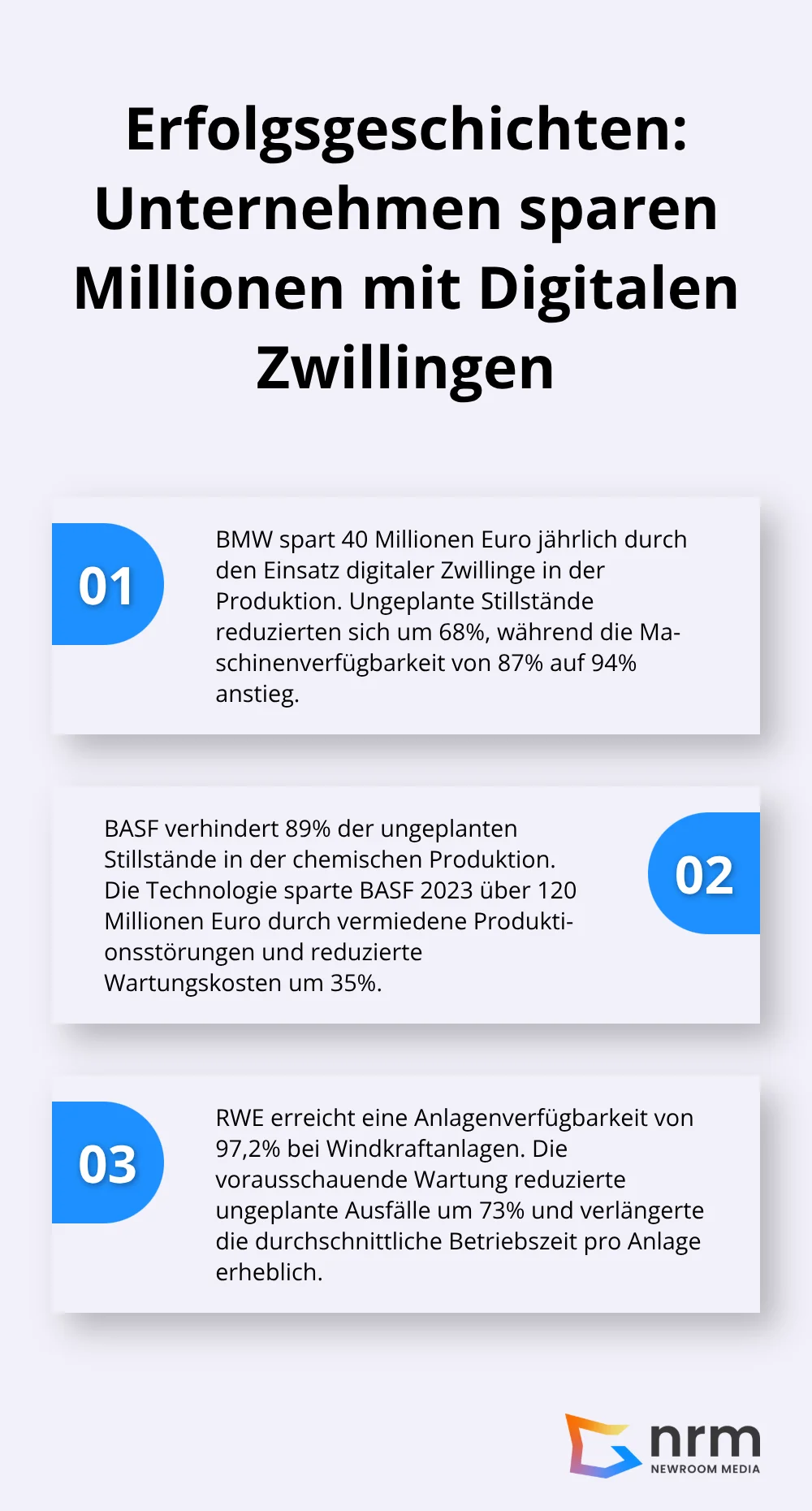

BMW senkt Wartungskosten um 40 Millionen Euro jährlich

BMW setzt digitale Zwillinge in der Produktion ein und spart dadurch 40 Millionen Euro pro Jahr. Das Münchener Werk überwacht 3.500 Maschinen kontinuierlich mit 45.000 Sensoren, die Temperatur, Vibration und Stromverbrauch messen. Der digitale Zwilling identifiziert kritische Zustände 14 Tage vor einem Ausfall und terminiert Wartungen während geplanter Produktionspausen. Ungeplante Stillstände reduzierten sich um 68%, während die Maschinenverfügbarkeit von 87% auf 94% anstieg. Die Überwachung der Schweißroboter erwies sich als besonders erfolgreich (deren Ausfallrate sank um 78%).

BASF verhindert 89% der chemischen Anlagenausfälle

BASF nutzt digitale Zwillinge in der Produktion und verhindert dadurch 89% der ungeplanten Stillstände. Das Ludwigshafener Stammwerk überwacht kritische Pumpen, Reaktoren und Destillationskolonnen mit 85.000 IoT-Sensoren. Der digitale Zwilling analysiert Druckschwankungen, Temperaturdifferenzen und Durchflussraten in Echtzeit. Korrosionsschäden erkennt das System 21 Tage vor dem kritischen Punkt, Pumpenlager 16 Tage vor dem Ausfall. Die Technologie sparte BASF 2023 über 120 Millionen Euro durch vermiedene Produktionsstörungen und reduzierte Wartungskosten um 35%.

RWE steigert Windpark-Verfügbarkeit auf 97,2%

RWE überwacht 4.200 Windkraftanlagen mit digitalen Zwillingen und erreicht eine Anlagenverfügbarkeit von 97,2%. Jede Turbine trägt 150 Sensoren, die Rotorblatt-Vibrationen, Getriebe-Temperaturen und Generatorströme überwachen. Der digitale Zwilling prognostiziert Getriebeschäden 28 Tage im Voraus und erkennt Rotorblatt-Risse durch Schwingungsanalysen. Wartungsteams planen dadurch Reparaturen bei optimalen Wetterbedingungen (was Kosten und Sicherheitsrisiken reduziert). Die vorausschauende Wartung reduzierte ungeplante Ausfälle um 73% und verlängerte die durchschnittliche Betriebszeit pro Anlage von 8.760 auf 8.515 Stunden jährlich.

Fazit

Digitale Zwillinge revolutionieren die Wartungsstrategie und sparen Unternehmen Millionen. BMW reduziert Wartungskosten um 40 Millionen Euro jährlich, BASF verhindert 89% der ungeplanten Stillstände und RWE erreicht 97,2% Anlagenverfügbarkeit. Die Technologie kombiniert IoT-Sensoren mit intelligenten Algorithmen und macht Ausfälle 2-4 Wochen im Voraus vorhersagbar.

Der Einstieg gelingt schrittweise durch kritische Maschinen, Sensoren für Temperatur und Vibration sowie 3-6 Monate Datensammlung. Predictive Maintenance entwickelt sich rasant weiter – KI-Algorithmen werden präziser, Edge-Computing reduziert Latenzzeiten und 5G ermöglicht Echtzeitübertragung. Die Investition amortisiert sich bereits nach 8-12 Monaten durch vermiedene Ausfälle und optimierte Wartungszyklen (was besonders bei teuren Anlagen wie Turbinen oder Pressen deutlich wird).

Wir bei Newroom Media unterstützen dich bei der digitalen Transformation mit maßgeschneiderten Lösungen. Die Technologie macht aus reaktiver Wartung eine proaktive Strategie, die deine Produktivität nachhaltig steigert. Ungeplante Ausfälle gehören damit der Vergangenheit an.