Die Produktentwicklung steht vor einem Wendepunkt. Ein digitaler Zwilling kann deine Entwicklungszeit um bis zu 50% reduzieren und Prototyping-Kosten drastisch senken.

Wir bei Newroom Media zeigen dir, wie du diese Technologie konkret in deinem Unternehmen umsetzt. Diese Anleitung führt dich durch jeden Schritt der Implementierung.

Was macht einen digitalen Zwilling aus

Ein digitaler Zwilling erstellt eine exakte virtuelle Kopie deines physischen Produkts und aktualisiert diese kontinuierlich mit Sensordaten. Diese Technologie geht weit über statische CAD-Modelle hinaus, die nur das Design abbilden. Der digitale Zwilling simuliert das tatsächliche Verhalten unter realen Bedingungen und zeigt dir, wie dein Produkt funktioniert, verschleißt und auf verschiedene Umgebungen reagiert (nicht nur wie es aussieht).

Datenquellen bestimmen die Präzision

Die Qualität deines digitalen Zwillings hängt direkt von drei kritischen Datenquellen ab. IoT-Sensoren erfassen Temperatur-, Druck- und Vibrationsdaten in Echtzeit und liefern die Grundlage für präzise Simulationen. Historische Betriebsdaten aus deiner Produktion decken Verschleißmuster und Ausfallhäufigkeiten auf. Externe Datenquellen wie Wetterdaten oder Marktinformationen vervollständigen das virtuelle Abbild. Unternehmen wie Unilever setzen diese Datenkombination ein, um Produktionsbedingungen präzise zu analysieren und die Produktqualität um 15% zu steigern.

KI verwandelt Daten in Vorhersagen

Moderne digitale Zwillinge nutzen maschinelles Lernen, um komplexe Muster zu erkennen und präzise Vorhersagen zu treffen. Diese KI-Komponenten prognostizieren Ausfälle bis zu 30 Tage im Voraus und berechnen optimale Wartungsintervalle (was bei herkömmlichen Simulationstools unmöglich ist). Etwa 70% der C-Suite-Führungskräfte in großen Unternehmen investieren bereits aktiv in diese Technologie. Sie haben erkannt, dass digitale Zwillinge nicht nur Kosten reduzieren, sondern völlig neue Geschäftsmodelle ermöglichen. Diese Fähigkeiten machen den Unterschied zwischen reaktiver Problemlösung und proaktiver Optimierung aus.

Welche konkreten Vorteile bringt dir ein digitaler Zwilling

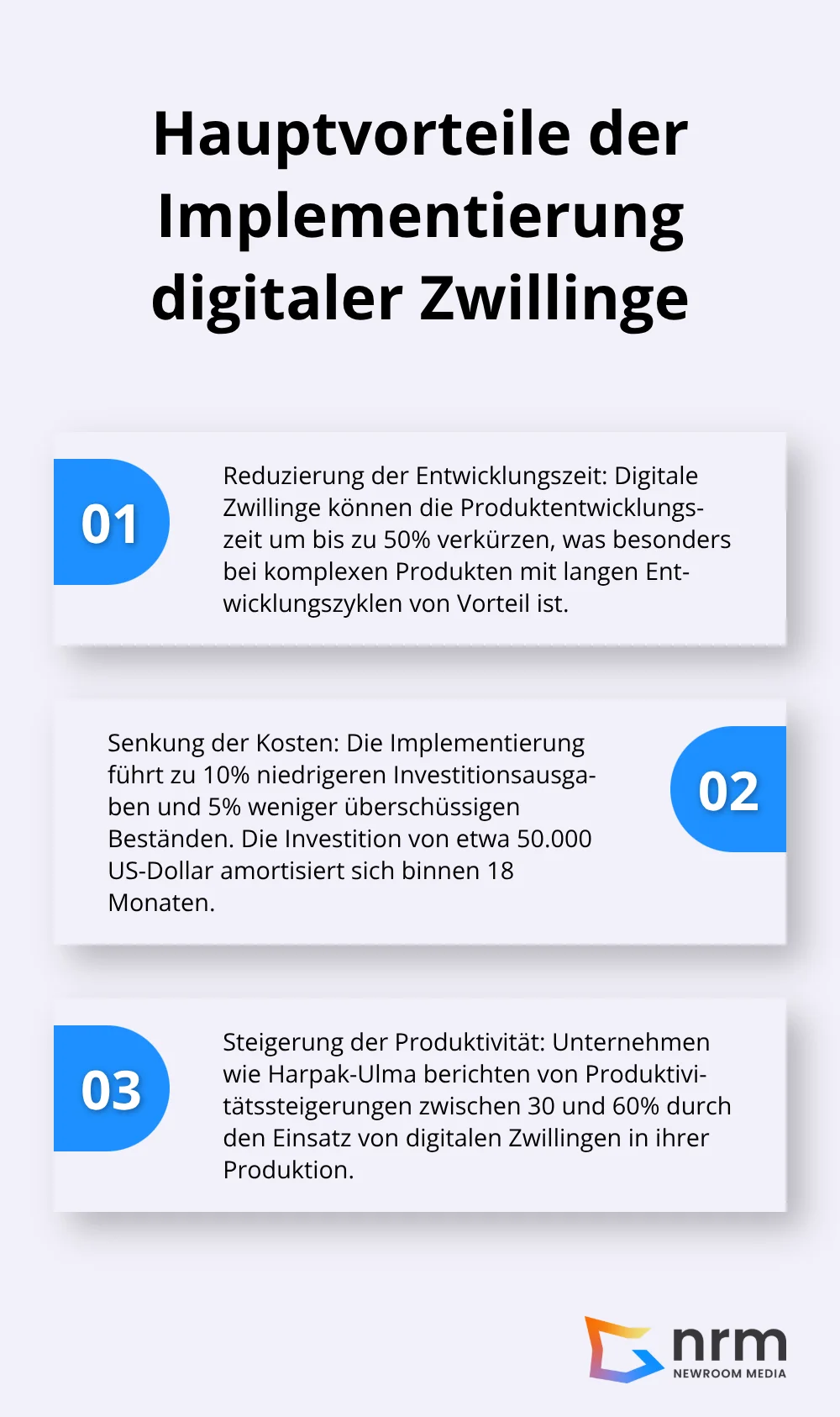

Digitale Zwillinge verkürzen deine Produktentwicklungszeit und reduzieren Prototyping-Kosten erheblich. Du testest Varianten virtuell statt physische Prototypen zu bauen und eliminierst kostspielige späte Designänderungen. Harpak-Ulma berichtet von Produktivitätsverbesserungen zwischen 30 und 60% durch diese Technologie. Die Boston Consulting Group bestätigt, dass Investitionsausgaben um 10% sinken und überschüssige Bestände um 5% reduziert werden (was besonders bei komplexen Produkten mit langen Entwicklungszyklen relevant ist).

Präzise Tests ohne physische Grenzen

Du simulierst extreme Temperaturen, Druckbelastungen oder Langzeittests über Jahre in wenigen Stunden. Diese risikofreien Experimente decken Schwachstellen auf, bevor sie zu kostspieligen Rückrufen führen. Das Living Heart Project nutzt digitale Zwillingsmodelle, um medizinische Herzgeräte schneller zu entwickeln und patientenspezifische Anpassungen zu testen (ohne Risiko für Patienten). Rund 40 Prozent des Umsatzvolumens werden durch digitale Zwillinge in der Industrie 4.0 beeinflusst.

Echtzeitoptimierung durch kontinuierliche Datenanalyse

Sensordaten aus dem laufenden Betrieb fließen direkt in deinen digitalen Zwilling und verbessern kontinuierlich die Produktleistung. Diese Rückkopplung zeigt dir, wie sich dein Produkt unter realen Bedingungen verhält und wo Optimierungspotential liegt. KI-Algorithmen erkennen Muster, die menschliche Ingenieure übersehen würden, und schlagen konkrete Verbesserungen vor. Zwei Drittel der Hersteller planen bereits den Einsatz digitaler Zwillinge für Prozesssimulationen (weil statische Entwicklungsmethoden nicht mehr ausreichen). Diese messbaren Erfolge schaffen konkrete Wettbewerbsvorteile und realisierst du jedoch nur mit der richtigen Implementierungsstrategie.

Wie startest du deine digitale Zwilling Implementierung

Die Implementierung beginnt mit der Hardware-Auswahl, die über Erfolg oder Scheitern entscheidet. Du brauchst IoT-Sensoren für Temperatur, Vibration und Druck, die mindestens 10.000 Samples pro Sekunde erfassen können. Billige Sensoren unter 50 Euro liefern unbrauchbare Daten und sabotieren dein gesamtes Projekt. Investiere in industrietaugliche Sensoren von Bosch oder Siemens, die zwischen 200 und 800 Euro kosten, aber zuverlässige Datenströme garantieren. Die Cloud-Infrastruktur muss diese Datenmengen verarbeiten können (Microsoft Azure Digital Twins oder AWS IoT TwinMaker bewältigen bis zu 10 Millionen Nachrichten täglich). Etwa 86% der Unternehmen halten digitale Zwillinge für erreichbare Investitionsziele, scheitern jedoch oft an unzureichender Hardware-Planung.

Sensordaten strategisch sammeln und übertragen

Deine Sensoren müssen strategisch positioniert werden, um kritische Betriebsparameter zu erfassen. Platziere Temperatursensoren an Lagern und Antriebskomponenten, Vibrationssensoren an rotierenden Teilen und Drucksensoren in hydraulischen Systemen. Die Datenqualität hängt von der Kalibrierung ab (führe monatliche Kalibrierungen durch, sonst driften die Messwerte um bis zu 15% ab). Verwende MQTT-Protokolle für die Datenübertragung, da sie weniger Bandbreite verbrauchen als HTTP-Verbindungen. Aguas do Porto konnte durch präzise Sensorintegration die Reparaturzeiten von Rohrbrüchen um 8% verkürzen und Wasserverluste drastisch reduzieren.

Virtuelles Modell entwickeln und kalibrieren

Erstelle dein 3D-Modell mit CAD-Software wie SolidWorks oder Autodesk Inventor und importiere es in deine digitale Zwilling-Plattform. Die Validierung erfolgt durch Vergleich der Simulationsergebnisse mit realen Betriebsdaten über mindestens 30 Tage. Weichen die Vorhersagen um mehr als 5% ab, justiere die Materialparameter und Randbedingungen nach. Nutze maschinelles Lernen zur kontinuierlichen Modellverbesserung (Algorithmen wie Random Forest oder neuronale Netze erkennen komplexe Zusammenhänge zwischen Sensordaten und Produktverhalten). Die Implementierung von KI-Lösungen erfordert einen strukturierten Ansatz und kostet etwa 50.000 US-Dollar, amortisiert sich jedoch binnen 18 Monaten durch reduzierte Ausfallzeiten und optimierte Wartungsintervalle.

Zusammenfassung

Die Implementierung eines digitalen Zwillings revolutioniert deine Produktentwicklung durch strategische Sensorintegration, präzise Datensammlung und kontinuierliche Modellkalibrierung. Du reduzierst Entwicklungszeiten um bis zu 50% und senkst Prototyping-Kosten drastisch. Die Investition von etwa 50.000 US-Dollar amortisiert sich binnen 18 Monaten durch optimierte Wartungsintervalle und reduzierte Ausfallzeiten.

Unternehmen wie Harpak-Ulma berichten von Produktivitätssteigerungen zwischen 30 und 60%. Die Boston Consulting Group bestätigt 10% niedrigere Investitionsausgaben und 5% weniger überschüssige Bestände. Diese messbaren Erfolge entstehen durch präzise Vorhersagen und risikofreie Experimente in virtuellen Umgebungen (die physische Tests vollständig ersetzen können).

Starte mit industrietauglichen Sensoren von etablierten Herstellern und nutze Cloud-Plattformen wie Azure Digital Twins für die Datenverarbeitung. Validiere dein virtuelles Modell über mindestens 30 Tage und integriere maschinelles Lernen für kontinuierliche Verbesserungen. Wir bei Newroom Media unterstützen dich bei der digitalen Transformation mit maßgeschneiderten Lösungen.

![Revolutioniere deine Produktentwicklung mit digitalem Zwilling [Anleitung]](https://www.newroom-media.de/wp-content/uploads/emplibot/digitaler-zwilling-hero-1759648317-1024x585.webp)