Digitale Zwillinge kennt mittlerweile jeder – aber der digitale Schatten geht einen entscheidenden Schritt weiter. Während traditionelle Zwillinge manuell aktualisiert werden müssen, synchronisiert sich ein digitaler Schatten automatisch mit seinem realen Gegenstück.

Wir bei Newroom Media beobachten, wie Unternehmen durch diese kontinuierliche Datenverbindung völlig neue Möglichkeiten erschließen. Die Technologie verspricht präzisere Vorhersagen und effizientere Prozesse.

Wie funktioniert die Technik hinter beiden Konzepten?

Der fundamentale Unterschied in der Datenverarbeitung

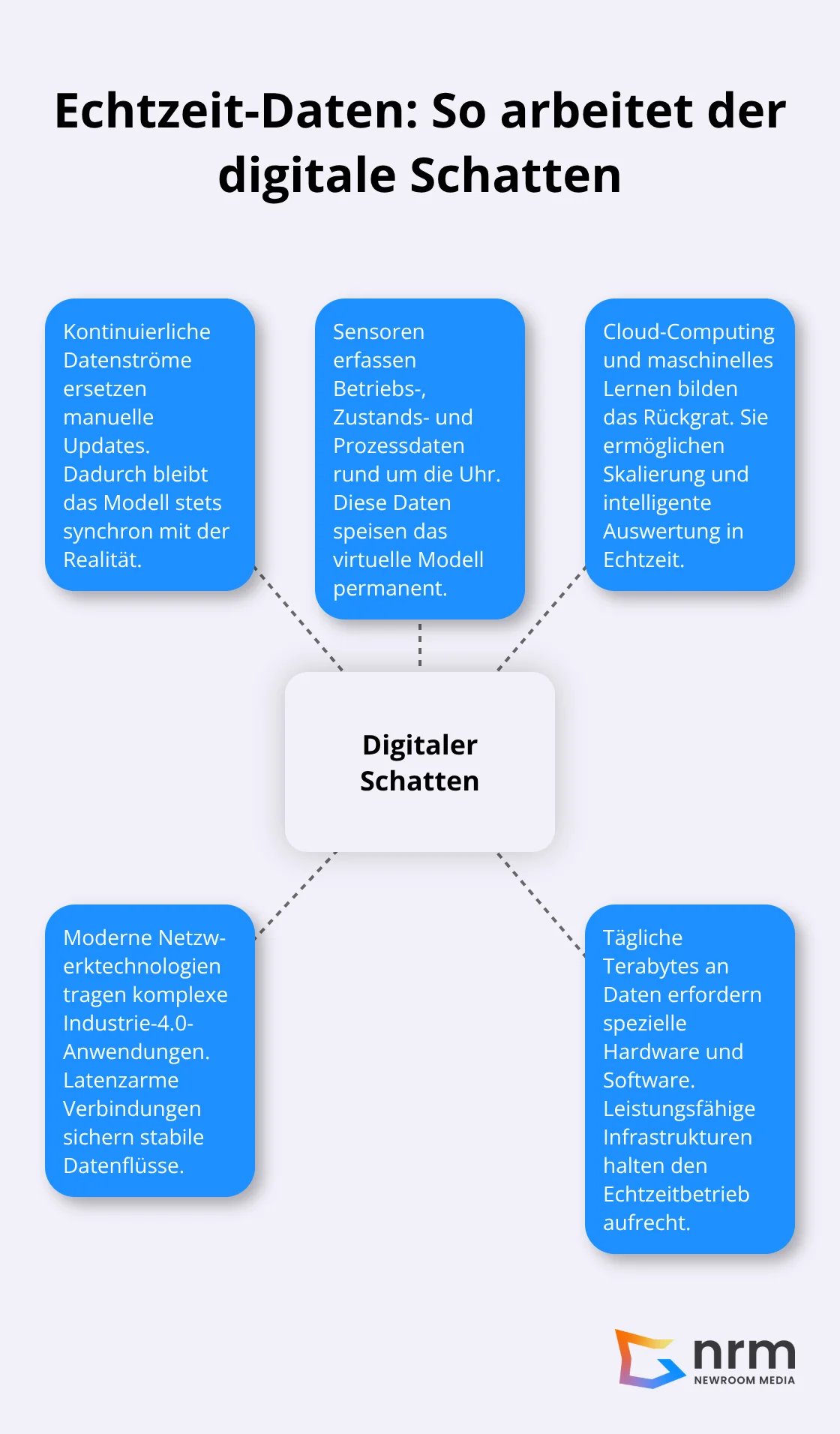

Ein digitaler Zwilling arbeitet als statische Momentaufnahme – du erstellst ein virtuelles Abbild und fütterst es manuell mit neuen Daten. Der digitale Schatten lebt hingegen von kontinuierlichen Datenströmen. Während bei einem Zwilling die Aktualisierung oft Wochen dauert, fließen beim Schatten Sensordaten in Echtzeit ein (ohne menschliches Zutun).

Von der Simulation zur permanenten Synchronisation

Der digitale Schatten geht über reine Datensammlung hinaus und erstellt automatisch Verhaltensmuster. Sensoren erfassen Betriebs-, Zustands- und Prozessdaten rund um die Uhr und speisen sie direkt in das virtuelle Modell ein. Diese permanente Synchronisation ermöglicht es, Wartungsbedarf vorherzusagen, bevor Maschinen ausfallen. Während ein digitaler Zwilling hauptsächlich für Simulationen dient, greift der digitale Schatten aktiv in reale Prozesse ein und optimiert diese kontinuierlich (ohne Unterbrechung der Produktion).

Technische Voraussetzungen für den Echtzeitbetrieb

Die Umsetzung erfordert eine robuste IT-Infrastruktur mit leistungsstarker Datenverarbeitung. Cloud-Computing und maschinelles Lernen bilden das Rückgrat dieser Technologie. Moderne Netzwerktechnologien unterstützen komplexe Anwendungen von Digitalen Zwillingen in der Industrie 4.0. Ein digitaler Schatten verarbeitet täglich Terabytes an Informationen – eine technische Herausforderung, die spezielle Hardware und Software voraussetzt. Diese kontinuierliche Datenverarbeitung bringt jedoch konkrete Vorteile mit sich, die weit über traditionelle Ansätze hinausgehen.

Welche konkreten Vorteile bringen digitale Schatten?

Produktionsoptimierung durch automatische Datenströme

Digitale Schatten sammeln kontinuierlich Maschinendaten und identifizieren Optimierungspotenziale ohne manuellen Aufwand. Diese Technologie ermöglicht es, ungeplante Ausfallzeiten zu minimieren, da Wartungsbedarf automatisch erkannt wird, bevor Schäden entstehen. Die Echtzeitanalyse von Produktionsdaten ermöglicht es, Energieverbrauch zu senken und Materialverschwendung zu minimieren (ohne Produktionsunterbrechungen). Während traditionelle Ansätze wochenlang auf Datenauswertungen warten, liefern digitale Schatten sofortige Erkenntnisse über Prozessabweichungen und Qualitätsprobleme.

Revolutionäre Anwendungen in verschiedenen Branchen

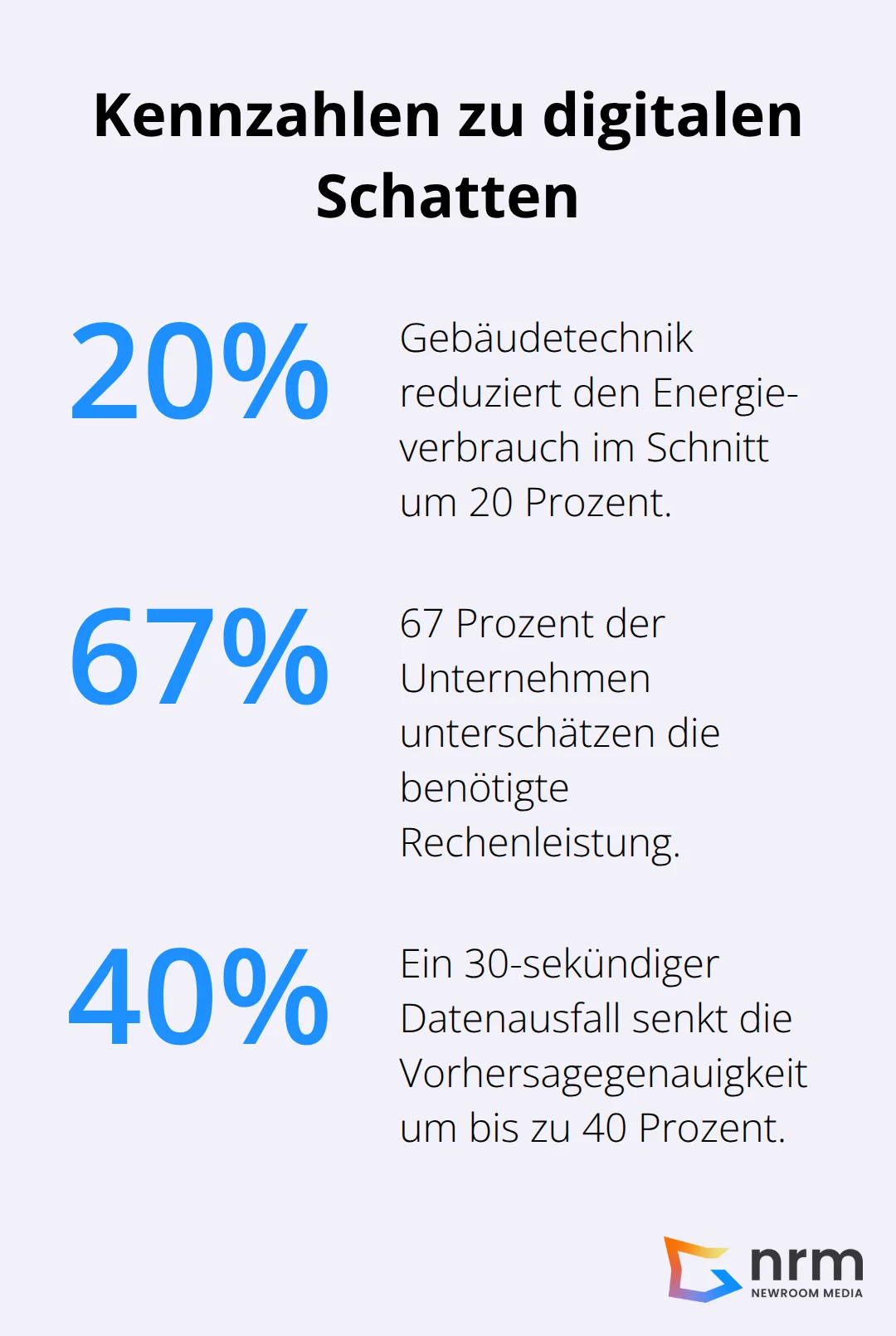

In der Automobilindustrie nutzen Hersteller wie BMW digitale Schatten für die vorausschauende Wartung ihrer Produktionslinien. Pilotanlagen können dadurch in nur 12 Wochen statt 12 Monaten konfiguriert werden, was Kosten von über 2 Millionen Euro auf 175.000 Euro senkt. Energieunternehmen setzen die Technologie ein, um Stromnetze in Echtzeit zu überwachen und Ausfälle zu verhindern (bevor sie entstehen). Gebäudetechnik profitiert ebenfalls erheblich: Digitale Schatten optimieren Heizungs- und Kühlsysteme automatisch und reduzieren den Energieverbrauch um durchschnittlich 20 Prozent.

Messbare Kosteneinsparungen und ROI-Potenziale

Diese kontinuierliche Optimierung funktioniert ohne Unterbrechung des laufenden Betriebs und liefert messbare Kosteneinsparungen bereits nach wenigen Monaten der Implementierung. Unternehmen berichten von Effizienzsteigerungen zwischen 15 und 40 Prozent in den ersten zwölf Monaten nach der Einführung (abhängig von der Branche). Die Technologie zahlt sich besonders bei komplexen Produktionsabläufen aus, wo kleine Optimierungen große Auswirkungen haben. Doch bevor du diese Vorteile nutzen kannst, musst du die technischen Herausforderungen der Implementierung meistern.

Welche Hürden musst du bei der Umsetzung meistern?

Die unterschätzte Komplexität der Dateninfrastruktur

Die meisten Unternehmen scheitern bereits am ersten Schritt: der Datenarchitektur. Ein digitaler Schatten benötigt eine robuste Infrastruktur für die kontinuierliche Datenverarbeitung. Moderne Sensornetzwerke generieren alle 15 Sekunden neue Datenpunkte, was eine kontinuierliche Verarbeitung von bis zu 5.760 Datensätzen pro Tag und Sensor erfordert. Die Realität zeigt jedoch: 67 Prozent der Unternehmen unterschätzen die benötigte Rechenleistung und müssen ihre IT-Systeme nach wenigen Monaten komplett erneuern.

Sensortechnologie richtig integrieren

Die Integration bestehender Maschinen stellt die größte praktische Herausforderung dar. Ältere Produktionsanlagen benötigen nachträgliche Sensorinstallationen mit erheblichen Investitionskosten. Moderne IoT-Sensoren müssen mindestens 20 verschiedene Parameter gleichzeitig erfassen: Temperatur, Vibration, Druck, Energieverbrauch und Produktionsgeschwindigkeit. Die Vernetzung erfordert robuste 5G-Verbindungen oder Glasfaserkabel, da bereits ein 30-sekündiger Datenausfall die Vorhersagegenauigkeit um bis zu 40 Prozent reduziert (ohne Vorwarnung).

Return on Investment realistisch kalkulieren

Die Anfangsinvestition liegt typischerweise zwischen 200.000 und 800.000 Euro für mittelständische Unternehmen, abhängig von der Anlagenkomplexität. Der Break-Even-Point tritt jedoch erst nach 18 bis 24 Monaten ein – deutlich später als bei traditionellen Digitalisierungsprojekten. Entscheidend ist die richtige Priorisierung: Beginne mit kritischen Produktionslinien, die bereits hohe Ausfallkosten verursachen. Unternehmen, die schrittweise vorgehen, erreichen 30 Prozent schneller die Gewinnzone als jene, die alle Systeme gleichzeitig umstellen (ohne Rücksicht auf bestehende Prozesse).

Abschließende Gedanken

Der digitale Schatten revolutioniert die industrielle Produktion durch kontinuierliche Echtzeitoptimierung. Diese Technologie übertrifft traditionelle Zwillinge durch automatische Synchronisation und permanente Lernfähigkeit. Unternehmen, die jetzt investieren, positionieren sich für die nächste Dekade der Industrie 4.0.

Deine Implementierungsstrategie beginnt mit kritischen Produktionslinien, die bereits hohe Ausfallkosten verursachen. Die Anfangsinvestition von 200.000 bis 800.000 Euro amortisiert sich durch Effizienzsteigerungen von 15 bis 40 Prozent innerhalb von zwei Jahren. Künstliche Intelligenz wird diese Systeme noch autonomer machen und völlig selbstständige Produktionsoptimierung ermöglichen (ohne menschliche Eingriffe).

Die digitale Transformation wartet nicht auf zögerliche Unternehmen. Wir bei Newroom Media begleiten dich bei der erfolgreichen Umsetzung dieser zukunftsweisenden Technologie. Der Wettbewerbsvorsprung entsteht durch schnelles und strategisches Handeln.